19 октября 202113:18

ЕВРАЗ НТМК создал 3D-лабораторию

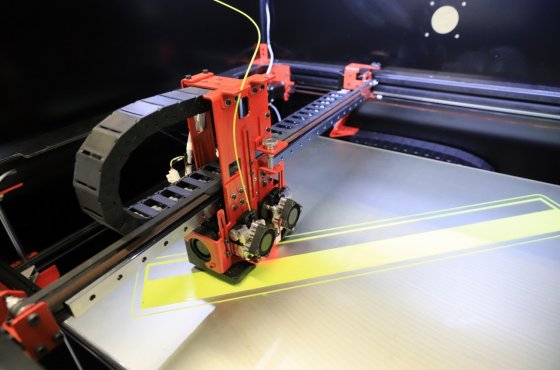

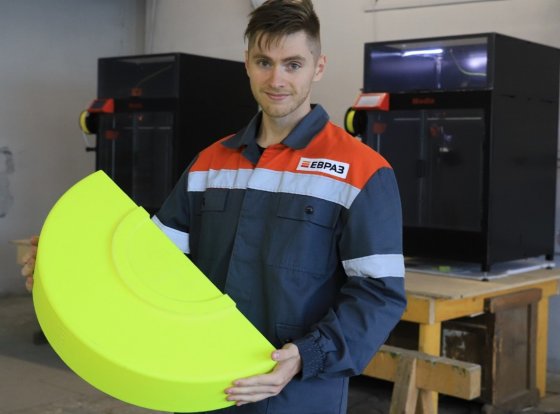

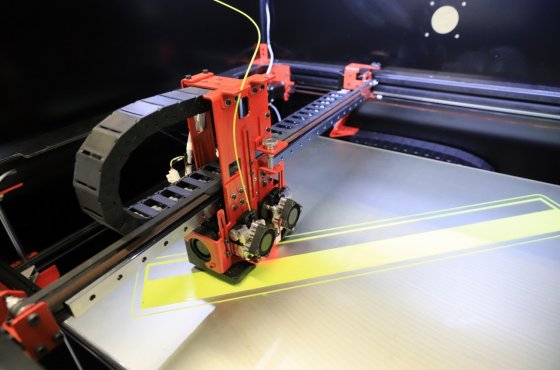

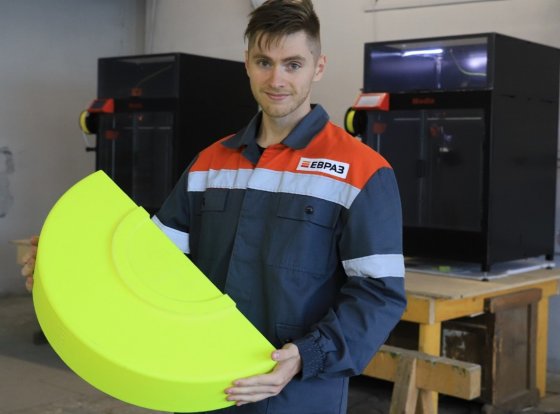

ЕВРАЗ НТМК внедряет в производство аддитивные технологии: на комбинате создана специальная лаборатория, используются 3D-сканеры и 3D-принтеры.

Как сообщает региональный центр корпоративных отношений «Урал» горно-металлургического холдинга, на сегодняшний день в работе задействованы шесть принтеров и два сканера, стоимость приобретенного оборудования составляет более 15 млн руб.

«Механики комбината изготавливают на принтерах уникальные детали, приобретение которых требует длительного времени. Освоена печать форм деталей из полимеров, в ближайшее время планируется переход к печати изделий из металла. Часть принтеров печатает детали габаритом до 250х250х300 мм, более мощные агрегаты могут печатать детали до 660х660х800 мм», — говорится в сообщении.

Отмечается, что сканеры применяются для реверс-инжиниринга, контроля качества готовых деталей и сканирования геометрии изделий и узлов, которые необходимо восстановить.

Как отмечает операционный директор ЕВРАЗ НТМК Павел Зажигаев, аддитивные технологии будут дополнять традиционную технологию изготовления и применяться, прежде всего, для выпуска деталей с особо сложной геометрией, которые трудно или невозможно создать на обычных станках. По его словам, они помогут добиться точности изготовления, позволят повысить общую эффективность, а также снизить физическую нагрузку на работников.

Отметим, что ЕВРАЗ НТМК также успешно развивает другие инновационные технологии. Так, осенью 2021 года на шаропрокатном стане внедрили цифрового помощника. Он позволяет синхронизировать работу оборудования и увеличить объем производства стальных мелющих шаров на 3% в год. Ежегодный экономический эффект от внедрения оценивается в сумму около 70 млн руб.

Цифровой помощник позволяет объединить в единую систему работу трех постов управления прокатным станом, синхронно вносить изменения в технологию проката: корректировать температуру металла и скорость.

Ядро программы обрабатывает массив данных о работе оборудования. Каждую смену программа прогнозирует оптимальные режимы работы агрегатов для достижения нужного качества и объема продукции. Технологи участка могут принять предложенные режимы либо изменить их, оставив комментарии о причинах решения.

Способности цифрового помощника постоянно расширяются. В ближайшее время в него добавят функцию отслеживания металла: номера плавки, группы твердости и размера шаров, находящихся в производстве. Это позволит еще более строго контролировать качественные показатели продукции.

«Цифровой помощник позволит осваивать производство шаров с разными качественными показателями по твердости, что позволит расширить рынок сбыта и начать производство шаров для иностранных заказчиков», — отметил вице-президент ЕВРАЗа, руководитель дивизиона «Урал» Денис Новоженов.

Шаропрокатный стан в рельсобалочном цехе ЕВРАЗ НТМК введен в работу в 2018 году. Здесь производят семь типоразмеров шаров диаметром от 60 до 120 мм самой высокой (пятой) группы твердости, которые ранее выпускали только за рубежом.

Фото предоставлены управлением по связям с общественностью ЕВРАЗа

Как сообщает региональный центр корпоративных отношений «Урал» горно-металлургического холдинга, на сегодняшний день в работе задействованы шесть принтеров и два сканера, стоимость приобретенного оборудования составляет более 15 млн руб.

«Механики комбината изготавливают на принтерах уникальные детали, приобретение которых требует длительного времени. Освоена печать форм деталей из полимеров, в ближайшее время планируется переход к печати изделий из металла. Часть принтеров печатает детали габаритом до 250х250х300 мм, более мощные агрегаты могут печатать детали до 660х660х800 мм», — говорится в сообщении.

Отмечается, что сканеры применяются для реверс-инжиниринга, контроля качества готовых деталей и сканирования геометрии изделий и узлов, которые необходимо восстановить.

Как отмечает операционный директор ЕВРАЗ НТМК Павел Зажигаев, аддитивные технологии будут дополнять традиционную технологию изготовления и применяться, прежде всего, для выпуска деталей с особо сложной геометрией, которые трудно или невозможно создать на обычных станках. По его словам, они помогут добиться точности изготовления, позволят повысить общую эффективность, а также снизить физическую нагрузку на работников.

Отметим, что ЕВРАЗ НТМК также успешно развивает другие инновационные технологии. Так, осенью 2021 года на шаропрокатном стане внедрили цифрового помощника. Он позволяет синхронизировать работу оборудования и увеличить объем производства стальных мелющих шаров на 3% в год. Ежегодный экономический эффект от внедрения оценивается в сумму около 70 млн руб.

Цифровой помощник позволяет объединить в единую систему работу трех постов управления прокатным станом, синхронно вносить изменения в технологию проката: корректировать температуру металла и скорость.

Ядро программы обрабатывает массив данных о работе оборудования. Каждую смену программа прогнозирует оптимальные режимы работы агрегатов для достижения нужного качества и объема продукции. Технологи участка могут принять предложенные режимы либо изменить их, оставив комментарии о причинах решения.

Способности цифрового помощника постоянно расширяются. В ближайшее время в него добавят функцию отслеживания металла: номера плавки, группы твердости и размера шаров, находящихся в производстве. Это позволит еще более строго контролировать качественные показатели продукции.

«Цифровой помощник позволит осваивать производство шаров с разными качественными показателями по твердости, что позволит расширить рынок сбыта и начать производство шаров для иностранных заказчиков», — отметил вице-президент ЕВРАЗа, руководитель дивизиона «Урал» Денис Новоженов.

Шаропрокатный стан в рельсобалочном цехе ЕВРАЗ НТМК введен в работу в 2018 году. Здесь производят семь типоразмеров шаров диаметром от 60 до 120 мм самой высокой (пятой) группы твердости, которые ранее выпускали только за рубежом.

Фото предоставлены управлением по связям с общественностью ЕВРАЗа