06 мая 202411:30

Повышая качество и точность

ЕВРАЗ НТМК вложил более 30 млн руб. в закупку 10 новых токарных станков, предназначенных для изготовления деталей, которые необходимы для ремонта оборудования. Современные устройства позволят не только повысить качество и надежность изготавливаемых деталей, но и увеличить производительность и объемы производства, а также улучшить условия труда работников комбината.

«Обновление оборудования — часть непрерывных улучшений и совершенствования рабочих мест на предприятиях компании. До конца 2024 года мы планируем приобрести на ЕВРАЗ НТМК еще пять станков различных модификаций, что позволит нам повысить устойчивость своей ремонтной базы и сократить сроки изготовления деталей и ремонта оборудования», — рассказал вице-президент ЕВРАЗа, руководитель дивизиона «Урал» Денис Новоженов.

Современные токарно-винторезные станки оснащены цифровой индикацией по двум осям: с помощью датчиков устройство отслеживает положение резца относительно детали, что позволяет сотруднику контролировать ее размер в процессе обработки без остановки работы. Это обеспечивает высокую точность и стабильность обработки деталей. Вся нужная информация о процессе выводится на дисплее. Станки позволяют вытачивать детали длиной от 100 мм до 4 тыс. мм. На них обрабатываются тела вращения — оси, ролики, валы, болты, втулки, муфты.

Кроме этого, станки предполагают более комфортные условия труда для токарей: они автоматизированы, безопасны и удобны в управлении. Важно, что приобретенные станки более точные и не требуют постоянного контроля положения резца относительно детали.

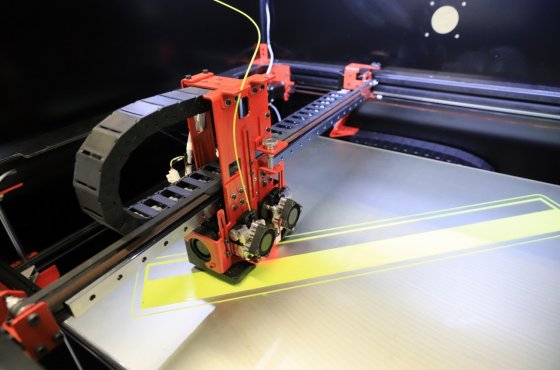

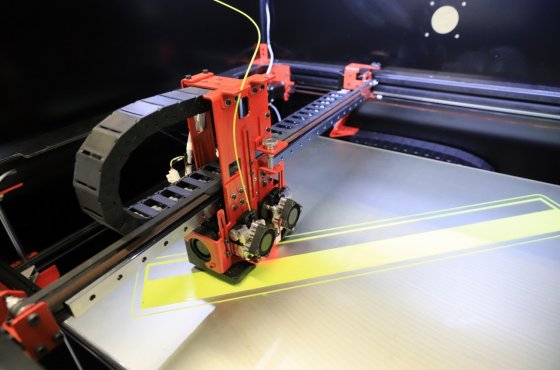

Ранее на ЕВРАЗ НТМК ввели в эксплуатацию новый промышленный 3D-принтер, который используется для печати деталей из металла. Инвестиции во внедрение инновационных аддитивных технологий также составили 30 млн руб.

На предприятии отмечают, что принтер обеспечивает высокую точность и плотность изделий, позволяя специалистам цеха печатать геометрически сложные детали высотой до 400 мм и диаметром 315 мм. Также агрегат дает возможность быстро вносить конструктивные изменения и уменьшать конечную массу изделия.

«В отличие от классической технологии 3D-принтеры быстро и с высокой точностью изготавливает детали сложных форм. С применением новой технологии на комбинате производятся форсунки машин непрерывного литья заготовок и клейма для маркировки изделий. Повышается скорость процессов и эффективность производства, растет компетенция специалистов, осваивающих 3D-технологии», — отметил Денис Новоженов.

В настоящее время на ЕВРАЗ НТМК используется 12 принтеров для 3D-печати. Ранее приобретенные 11 агрегатов предназначены для печати из полимеров. В перспективе на комбинате планируется приобретение роботизированных наплавочных 3D-агрегатов.

Напомним, что два года назад на предприятии была создана своя 3D-лаборатория, которая позволила изготавливать на принтерах уникальные детали, приобретение которых требует длительного времени.

Кроме этого, на базе лаборатории имеются 3D-сканеры, которые применяются для реверс-инжиниринга, контроля качества готовых деталей и сканирования геометрии изделий и узлов, которые необходимо восстановить. Аддитивные технологии дополняют традиционную технологию изготовления и применяются прежде всего для выпуска деталей с особо сложной геометрией, которые трудно или невозможно создать на обычных станках.

Фото предоставлены управлением по связям с общественностью ЕВРАЗа

«Обновление оборудования — часть непрерывных улучшений и совершенствования рабочих мест на предприятиях компании. До конца 2024 года мы планируем приобрести на ЕВРАЗ НТМК еще пять станков различных модификаций, что позволит нам повысить устойчивость своей ремонтной базы и сократить сроки изготовления деталей и ремонта оборудования», — рассказал вице-президент ЕВРАЗа, руководитель дивизиона «Урал» Денис Новоженов.

Современные токарно-винторезные станки оснащены цифровой индикацией по двум осям: с помощью датчиков устройство отслеживает положение резца относительно детали, что позволяет сотруднику контролировать ее размер в процессе обработки без остановки работы. Это обеспечивает высокую точность и стабильность обработки деталей. Вся нужная информация о процессе выводится на дисплее. Станки позволяют вытачивать детали длиной от 100 мм до 4 тыс. мм. На них обрабатываются тела вращения — оси, ролики, валы, болты, втулки, муфты.

Кроме этого, станки предполагают более комфортные условия труда для токарей: они автоматизированы, безопасны и удобны в управлении. Важно, что приобретенные станки более точные и не требуют постоянного контроля положения резца относительно детали.

Ранее на ЕВРАЗ НТМК ввели в эксплуатацию новый промышленный 3D-принтер, который используется для печати деталей из металла. Инвестиции во внедрение инновационных аддитивных технологий также составили 30 млн руб.

На предприятии отмечают, что принтер обеспечивает высокую точность и плотность изделий, позволяя специалистам цеха печатать геометрически сложные детали высотой до 400 мм и диаметром 315 мм. Также агрегат дает возможность быстро вносить конструктивные изменения и уменьшать конечную массу изделия.

«В отличие от классической технологии 3D-принтеры быстро и с высокой точностью изготавливает детали сложных форм. С применением новой технологии на комбинате производятся форсунки машин непрерывного литья заготовок и клейма для маркировки изделий. Повышается скорость процессов и эффективность производства, растет компетенция специалистов, осваивающих 3D-технологии», — отметил Денис Новоженов.

В настоящее время на ЕВРАЗ НТМК используется 12 принтеров для 3D-печати. Ранее приобретенные 11 агрегатов предназначены для печати из полимеров. В перспективе на комбинате планируется приобретение роботизированных наплавочных 3D-агрегатов.

Напомним, что два года назад на предприятии была создана своя 3D-лаборатория, которая позволила изготавливать на принтерах уникальные детали, приобретение которых требует длительного времени.

Кроме этого, на базе лаборатории имеются 3D-сканеры, которые применяются для реверс-инжиниринга, контроля качества готовых деталей и сканирования геометрии изделий и узлов, которые необходимо восстановить. Аддитивные технологии дополняют традиционную технологию изготовления и применяются прежде всего для выпуска деталей с особо сложной геометрией, которые трудно или невозможно создать на обычных станках.

Фото предоставлены управлением по связям с общественностью ЕВРАЗа