Под тотальным контролем

17 мая 201913:42. Разместил: public

Пропанты — керамические расклиниватели нефтяных скважин, которые применяются для повышения эффективности нефтедобычи. Фактически это очень твердые и мелкие керамические гранулы диаметром от 0,5 до 1,2 мм, которые не позволяют подземному давлению сжимать нефтеносные скважины, тем самым значительно повышая эффективность добычи нефти. От качества пропантов, их формы, размера, физических и химических качеств зависит успех нефтяников. Именно поэтому качество продукции и ее соответствие предъявляемым требованиям является одним из главных направлений работы производителей.

Уральский производитель пропантов — ООО «ФОРЭС» — начал производить расклиниватели в 2002 году и в настоящий момент занимает около 60% всего российского рынка, доведя ежемесячный выпуск готовой продукции до 100 тыс. т. По словам начальника отдела контроля качества предприятия Елены Фуртаевой, одним из факторов, позволивших достигнуть таких показателей, стал тщательный контроль качества готовой продукции. Именно системе контроля, которая позволяет отследить и предупредить несоответствия на любом этапе производства, был посвящен пресс-тур, организованный предприятием для журналистов.

Стандарты

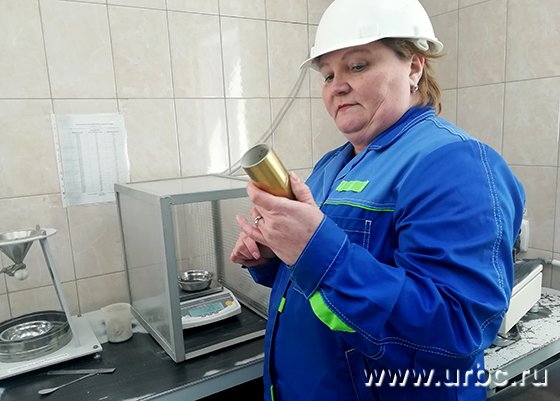

Знакомство в Сухоложском подразделении компании началось, как положено, с инструктажа по технике безопасности. К безопасности и охране условий труда здесь явно относятся трепетно. Журналистам выдали защитные каски, объяснили принципы поведения на предприятии. Здесь же начался рассказ о стандартах качества и сертификации.

По словам Елены Фуртаевой, именно четкая система контроля качества — главный фактор, который обеспечивает конкурентоспособность продукции «ФОРЭС» и рост ее продаж. Соответствие международному стандарту ИСО 9001:2015 и совершенствование инструментов контроля стали для компании стратегическим направлением развития.

Следование стандартам важно во всем. Так, только в Сухоложском подразделении предприятия на анализ берут более 600 проб за смену. В соответствии с критериями аккредитации к испытаниям готовой продукции допускаются только сотрудники с профильным образованием. Компания разработала и реализует специальную программу повышения квалификации. В коллективном договоре предприятия даже есть пункт, согласно которому сотрудник предприятия может за счет компании повысить квалификацию, получить средне-специальное или высшее образование.

Сухой помол

Непосредственно само производство пропантов начинается в цехе сухого помола. Сюда со Староцементного завода доставляют исходное сырье — грубомолотый оливин, произведенный из обожженного щебня. Здесь его снова — уже тонко — перемалывают и смешивают с водой и небольшим количеством нейтральных добавок. Затем полученная однородная смесь — шликер — проходит через башенное распылительное сушило (БРС), где большая часть воды выпаривается. Подсушенный порошок идет на грануляцию, гранулы снова сушат и сортируют по фракциям. Итогом процесса становится полуфабрикат — пропант-сырец.

Качество контролируют на всех этапах производственной цепочки. Первые пробы берут из порошка, выходящего из сухой мельницы. На следующем этапе контролируют смесь — шликер, затем сырец из тарельчатого гранулятора. Последняя порция — из контейнеров с готовой продукцией. Все пробы направляются в лабораторию отдела технического качества (ОТК).

Есть в Сухоложском подразделении «ФОРЭС» и мокрый помол. Здесь в шаровых мельницах поменьше грубомолотый оливин доходит до тонкомолотого уже с водой. Так что шликер получается сразу — и затем проделывает тот же самый путь. И на всех этапах этого пути, опять же, берутся пробы.

Лабораторный анализ

Начальник отдела технического контроля Сухоложского подразделения компании Жанна Русских показала, как проводятся исследования, подтверждающие качество производимой продукции.

«Здесь мы проводим испытания всего технологического процесса. Мы берем порошок с БРС и проверяем его на влажность специальным влагомером. Пока он сушится, берем сырец из большого сито-барабана. Нужно проверить насыпную плотность и влажность. Затем проверяем его на округлость», — комментирует процесс испытаний Жанна Русских.

Стоит отметить, что специалисты проверяют каждый контейнер с пропантом-сырцом. И только после этого он вместе с другими поступает на отгрузку, чтобы отправиться на обжиг в другое подразделение «ФОРЭС».

Производство в миниатюре

В исследовательской лаборатории компании начальник подразделения Наталья Молодцова показала нам «производство в миниатюре».

«Здесь мы занимаемся разработкой новых составов шихты. В лаборатории воссоздана миниатюрная производственная линия. Мельница сухого помола, мокрого помола, гранулятор, сушильный шкаф, обжиговые печки. Тут мы сгранулировали какую-то порцию материала, высушили его, обожгли и проверили его технические характеристики. Если мы получили приемлемый по составу и характеристикам пропант, то мы можем внедрять его в производство», — рассказала Наталья Молодцова.

В этой же лаборатории тестируют образцы готовых пропантов. Именно сюда поступают так называемые «вагонные» пробы — образцы готовой продукции, отправленной потребителям. Из каждой партии продукции сюда поступает для анализов контрольная проба. С помощью микроскопа проверяют округлость пропантов, с помощью пресса определяется нагрузка, которую они могут выдержать, а также устойчивость в кислых средах.

В партийный архив

А отбирают вагонные пробы там, где производится обжиг пропантов. Обжиговые печи действуют в нескольких подразделениях компании. Участников пресс-тура познакомили с ближайшим — Курьинским подразделением. Обожженные пропанты охлаждают, рассевают по фракциям, упаковывают в контейнеры и грузят их в вагоны. После чего готовая продукция отправляется потребителю — в основном на Тюменский Север.

И снова — контроль на каждом этапе. Сначала входной: здесь проверяют 10% поступившего пропанта-сырца. Затем — при обжиге: пробы из печи отбирают каждые 30 минут. Здесь же, как уже говорилось, берут и анализируют «вагонные» пробы, каждая десятая из которых отправляется обратно в Сухоложское подразделение в лабораторию исследований. В этой лаборатории, как и во всех подразделениях, где ведется обжиг, есть специальные партийные архивы. В них в течение года на всякий случай хранится проба из каждой отгруженной партии.

«Качество продукции — основополагающий фактор, позволяющий «ФОРЭС» занимать лидирующую позицию на отечественном рынке. За последние два года компания вложила в модернизацию всех производственных и сопровождающих систем 3 млрд руб. Система контроля качества на предприятии позволяет отследить несоответствия на любом этапе производства, своевременно предупредить их возникновение, ориентироваться на потребителя, постоянно улучшая качество продукции», — подчеркнула Елена Фуртаева.

Вернуться назад